在鋁電解生產過程中,會出現一些破損槽致使金屬鋁樣中雜質元素,特別是硅、鐵兩主要雜質元素的含量大幅度提高。硅、鐵元素含量的增大幅度與電解槽破損程度成正比例關系。如要跟蹤電解槽工作情況,實現生產過程的控制,就必須快速、準確地測定硅、鐵的含量。

這種金屬鋁樣中,硅、鐵元素含量變化復雜,二者間含量變化也沒有一定的比例關系,在光譜同時測定時,難以找到合適的內控樣,在光譜儀精密度、穩定性都較好的前提下,一個試樣光譜值的準確度就基本上取決于內控樣的定值。在測定這種金屬鋁樣時發現,在鐵元素含量大于 2.6% 時,硅、鐵相互干擾,并且隨二者含量的變化不同而相互干擾的程度也不同。

在分析測試中同時發現,光譜儀原裝的鋁合金分析程序,在鐵含量大于 3%時,分析的準確度差,原因可能是原鐵校準曲線上點子數少,在大量試驗的基礎上,本文通過重新選擇分析線對,延伸原有曲線,回歸計算。這條重新校正過的鐵校準曲線上點子數較多,分析準

確度高,測定結果與化學法吻合。

通過大量試驗發現,對于鐵含量大于 2.6% 的金屬鋁樣,可根據含量的大小分為兩類:第一類為硅含量大于 1% ;第二類為硅含量小于 1%。測定時,對第一類鋁樣,在鋁合金分析程序中分別測定硅、鐵元素含量;對第二類鋁樣,在普鋁分析程序測定硅含量,再在鋁合金分析程序中測定鐵元素含量,在對一個鋁樣進行硅、鐵分別測定時,分別使用相應的內控樣進行單個元素含量的校正,本方法快速、準確,經與化學法比對十分吻合。

一、實驗部分

1. 儀器與測試

氣純度為99.998%

2. 光源參數選擇

為了獲得滿意的光源參數,將氬氣沖洗時間、預燃時間、火花積分、電弧積分按不同的時間組合做了大量試驗,最后確定的光源參數見表1。

3. 樣品分析

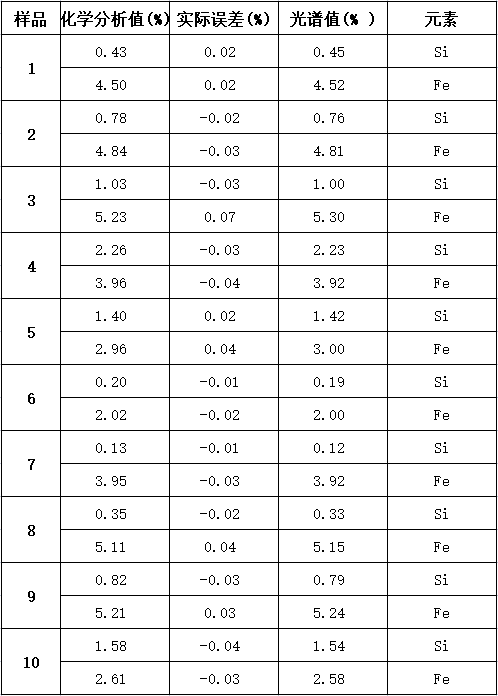

取硅、鐵含量不同的塊狀金屬鋁樣,對硅、鐵元素分別進行光譜測定,測定結果見表2。從表2可知,本方法測定的準確度高,能滿足生產檢驗的需要。

4. 方法精密度

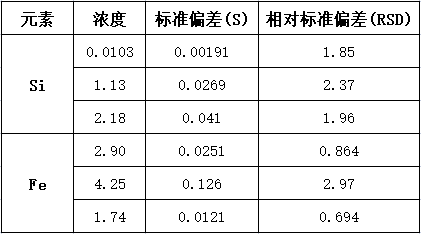

表3是在選擇的光源參數下對金屬鋁樣進行十次測定的結果。從表3可知,本方法具有較高的精度。

二、結果與討論

本方法準確度高、精度好。與化學法比較,快速簡便,節省人力、財力,對實現鋁電解生產過程的控制有著現實意義。